基本的な考え方:

どんなに音が良くても、魅力的な音を聞かせてくれても、スピーカーを飛ばしたり、容易に発振したり、すぐに壊れたり危険であったり短命なオーディオ機器はほとんど無価値だと言っていいでしょう。そして、面白いことにすぐに壊れたり危険であったり短命なオーディオ機器でかつ音が良いものに出合ったことがありません。音が良いオーディオ機器ほど、良く設計・製造されつくりがしっかりしているものです。

とにかく温度を高くしない:

とてもわかりやすい話として「(必要以上に)温度を高くしない」はあらゆることに優先します。温度と縁が深い部品としては、「真空管」、「半導体」、「抵抗器」、「コンデンサ」、「電源トランス」、「ビニル線」などがあります。上記のうち「真空管」や「コンデンサ」は温度が高いほど劣化や特性変化が速まります。アルミ電解コンデンサが熱に弱いことは広く認識があるようですが、フィルムコンデンサやビニル線がアルミ電解コンデンサ以上に熱に弱いという認識はないように思います。電子機器が消費した電力は、その大半が熱になります。注目する必要があるのは、オーディオ機器全体の消費電力と温度、加えて回路を構成するひとつひとつの部品の温度です。

真空管・・・ガラス壁の温度が高くなるほどガスが滲出して真空度が低下します。真空管の寿命は、「温度×動作時間」でほぼ決まると思ってください。12AX7のように低温動作しかしない球は長寿命です。

半導体・・・半導体の多くは、そのままの裸の状態と放熱器を取り付けた状態それぞれの電力定格が厳密に規定されていますので、使用するにあたってはデータシートに目を通してください。放熱器を取り付ける場合は、周囲の空間の余裕や気流の状態にも配慮が必要です。電流定格が3A以上のダイオードのリード線が妙に太いのは、リード線による放熱をあてにしているためです。

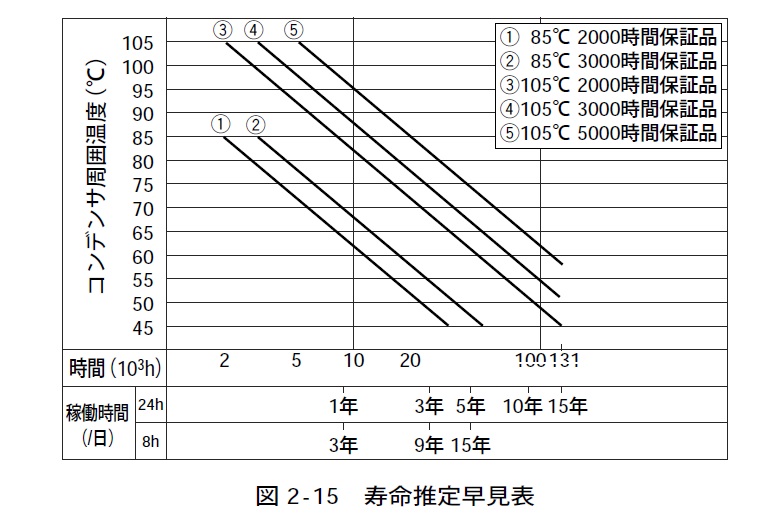

アルミ電解コンデンサ・・・10℃2倍則というのがあって、温度が10℃高くなると寿命が半分になるという性質があります。整流回路の最初にくるコンデンサには特別大きなリプル電流が流れるため、この場所に入れたアルミ電解コンデンサは特に発熱が大きく短命です。

アルミ電解コンデンサ→

←フィルムコンデンサ

←フィルムコンデンサ

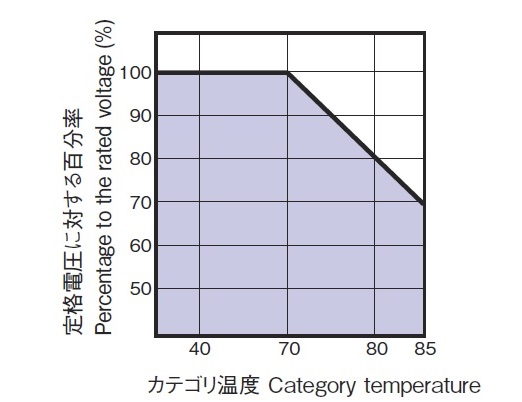

フィルムコンデンサ・・・フィルムコンデンサの耐温度は70℃程度と低いものが多く、70℃以上では耐圧が下がります。グリッド回路など格別に高い絶縁性能が要求される場所のフィルムコンデンサの絶縁低下に注意します。

抵抗器・・・抵抗器の温度を高くしないためには、W数のディレーティングが必要です。2W型の抵抗器に定格どおりの2Wを食わせると100℃以上の高温になります。実際に食わせることができる電力は定格の1/4程度です。発熱が大きい抵抗器を密集して実装する場合はさらにディレーティングしなければなりません。

電源トランス・・・電源トランスの電力定格はもっぱら内部の温度で規定されています。電力定格一杯で使用すると巻き線の温度は100℃くらいにはなっています。手でコアに触れてみると長時間触っていられないくらいに熱くなりますがこれで正常です。それくらいに熱が出る部品なので、電源トランスにカバーをかける時などは放熱への配慮が必要です。

ビニル線・・・一般的な機器内配線用のビニル線の素材はPVCですが、これらを使ったKVケーブルの耐温度は60℃とかなり低く、HKVで75℃です。一方で電力タイプの抵抗器の表面温度は70℃以上が普通ですし、パワー半導体の表面温度も普通に70℃以上になります。出力管のソケット端子の温度は100℃以上になることが普通に起きます。従って、配線材の実装には注意がいります。

個々の部品の温度を低く保つには、(1)そもそも消費電力を低く(電流を少なく、電圧を低く)する、(2)放熱効率を高める、(3)熱に弱い部品の配置を工夫する、(4)どうしても熱が出てしまう場合は熱に強い部品を選ぶ、等の工夫が必要です。

熱疲労:

物質はそれぞれに固有の膨張率を持っています。電子機器では、動作のON/OFFなどによって部品の温度が上下するたびに熱膨張と収縮を繰り返します。樹脂モールドされた半導体の内部では金属と樹脂が一体となっていますから、半導体の温度が上下するたびに熱疲労が生じます。実際には熱疲労が生じにくいように膨張率が著しく異なることがないように工夫されていますが完全ではありません。シリコンダイオードを低温〜高温で繰り返し動作をさせたところ、順電圧が上昇する現象を観察しました。比較的良くできていると思われるのは真空管で、真空管のベース部分を貫通している金属棒には膨張率がガラスとほとんど同じジュメット線が使われています。部品の熱疲労の進行を抑制するためには、そもそも部品を高温にしないだけでなく、過渡時の瞬間的な温度上昇もできるだけ抑える工夫が有効です。また、熱膨張と収縮は、部品の寿命を縮めるだけでなく、基板が割れたり緊締したネジ類をゆるめてしまうこともあります。

接点:

接点の劣化はなかなか厄介です。電源スイッチでは、電源ON時のチャタリング(接点が振動してついたり離れたりを繰り返す)や電源OFF時のスパークで接触面が劣化します。同様の劣化はリレーにおいてもよく起こります。市販されている抵抗器+コンデンサの簡単なスパーク・キラーの併用は必須です。ロータリー・スイッチ類のような摺動接点はトグルスイッチのような圧着接点と異なり、接触面の自己クリーニング作用があるなどで微少電流に適します。しかし、耐圧は数十Vていぢのものはほとんどで、電流容量も1Aよりもずっと小さいものが大半ですので、電源スイッチとしては使えないのが普通です。

接点には、流せる電流の大小に癖があります。大電流に対応した接点は微少電流が苦手ですし、微少電流に適した接点を大電流で使うとたちまちアウトです。見た目の大きさにかかわらず電力用のリレー(ごく普通のリレーはどれも電力用途です)を音声信号経路に使用してはなりません。一般のリレーは、一定以上の電流を流した場合のみその性能が保証されていて、音声信号のような微少電流ではその性能は保証されていません。接触抵抗値はゼロではなく、一定値以上でしかもその都度変化します。そのため、微少な信号を扱った場合は相当量の歪みが発生します。実際、接触不良のトラブルでひどい目に遭ったことがあります。トグルスイッチについても同様のことがいえます。大型のスイッチだから音声信号にも信頼して使用できるというわけではありません。

ハンダづけ:

私のサイトの掲示板には多くのトラブルの相談が寄せられます。その掲示板の冒頭にはこんなことが書いてあります。

◆◆◆ここに書込まれたトラブルの95%は結局はハンダ不良または配線ミスでした 自分のミスを部品のせいにしてはいけません◆◆◆ハンダは、金属と金属の間の単なる詰物ではありません。ハンダは、銅と錫が一定の温度で約3秒間で作り上げる合金です。時間が長いと合金部分が多くなって脆くなります。そういうデリケートなものなのでハンダ付けは熟練の技術が要ります。

書いてあるとおり、トラブルの95%はハンダ不良や配線ミスであって、部品の問題ではありません。自作アンプが完成して無事に動作したとしても隠れたハンダ不良が存在する可能性は大きいです。それが動作を繰り返すうちに熱疲労で接触が不安定になったり、クラックが生じて導通がなくなるわけです。ハンダづけをしっかりと確実に仕上げる人は、他の工作も丁寧で出来上がりの信頼性が高いという傾向があります。

機械強度:

自作アンプで起こりがちなトラブルとして、使っているうちにスイッチやボリュームの取り付けが緩んでしまう、ビスやナットが緩んで脱落するというのがあります。スイッチやボリュームや端子類などの構造部品の取り付けでは、ひたすら強く締め付ければいいわけではなく、適切なサイズのビスを選び、状況に応じてワッシャ類を活用するなどして機械強度を確保します。薄いパネル上に重量のある部品を取り付ける場合は、パネルに補強板を重ねるなどの工夫が必要です。

ハンダには機械強度はありませんので、ハンダづけをした部位で力を支えさせてはいけません。たとえば、基板を逆さまに取り付けた場合、その基板上のすべての部品の重量がハンダづけをした場所にかかります。リレーなど軽くない部品のテクニカルドキュメントを見ると「逆さ実装不可」などと書いてあります。